Развитие технологии раскатки кольцевых поковок – обзор и ее прикладное значение в современной промышленности

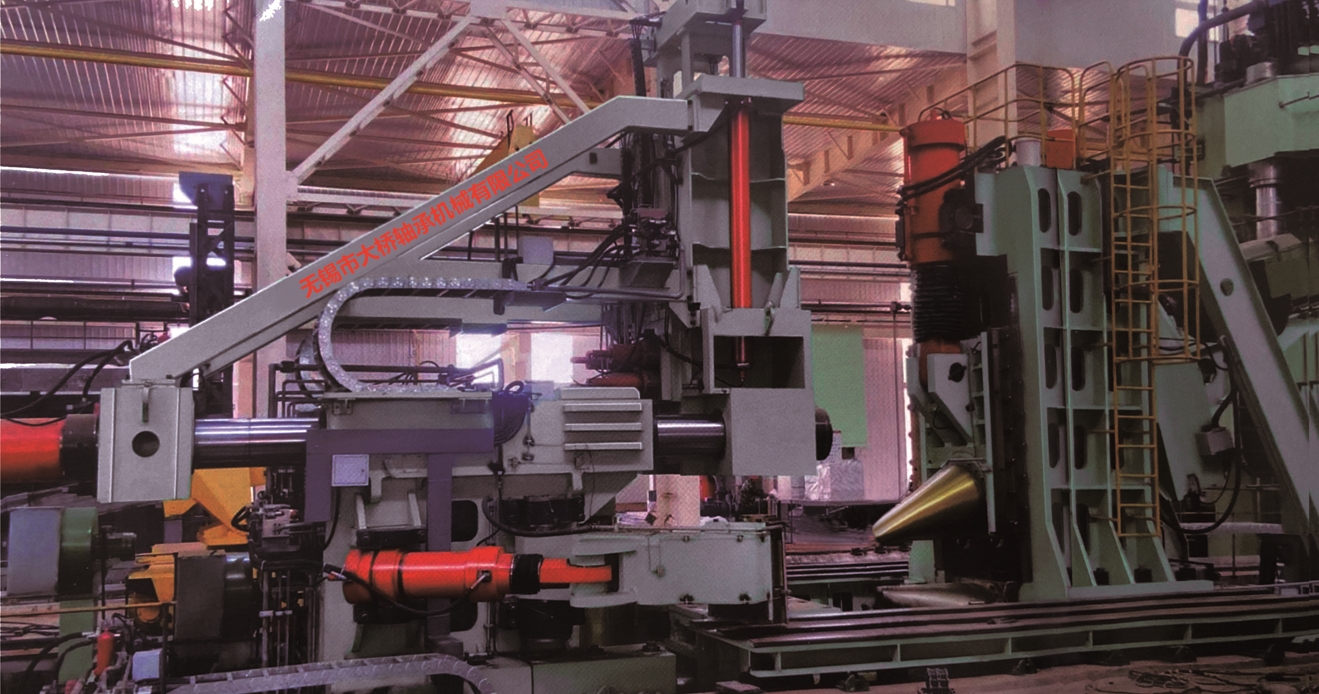

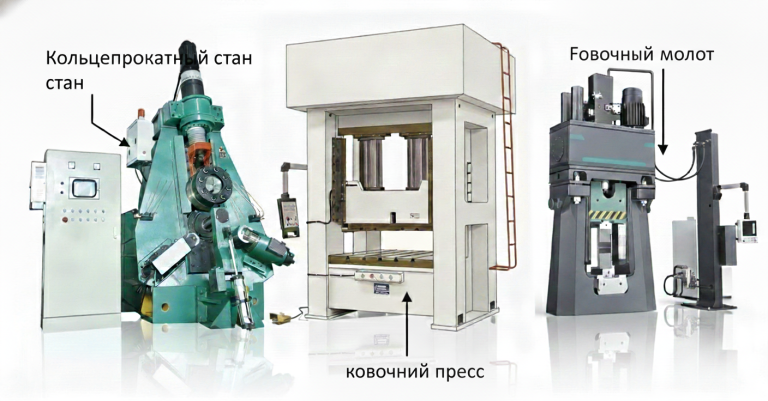

Раскатка кольца, также известная как раскатка кольцевых поковок или расширение отверстий, представляет собой передовой процесс пластической деформации, в котором используется специальное оборудование для раскатки колец (кольцепрокатный стан) для непрерывной локальной пластической деформации, чтобы увеличить диаметр, уменьшить толщину стенки и постепенно сформировать контур поперечного сечения кольцевой поковки.

По сравнению с традиционным процессом объемной штамповки, технология раскатки колец имеет значительные технико-экономические преимущества: она значительно снижает тоннаж оборудования и инвестиционные затраты, снижает вибрацию и удары, экономит энергию и материалы, имеет низкую себестоимость производства и отличные механические свойства. В настоящее время эта технология широко применяется при производстве различных бесшовных кольцевых поковок, таких как кольца подшипников, кольца зубчатых колес, кольца фланцев, колеса, корпуса, уплотнительные кольца и т. д., и играет важную роль во многих промышленных областях, таких как строительная техника, транспорт, судостроение, нефтехимия, авиакосмическая промышленность и атомная энергетика.

1. Классификация и принцип раскатки колец

1.1 Радиальная раскатка

Радиальная раскатка является базовой формой технологии раскатки колец. Принцип его работы заключается в следующем:

-

Приводной ролик, как активный ролик, одновременно выполняет вращательную раскатку и прямолинейное перемещение подачи.

-

Опорный ролик, как пассивный ролик, совершает ведомое вращательное раскатывающее движение.

-

Направляющие и сигнальные ролики являются свободно вращающимися ведомыми роликами.

-

Технологический процесс: кольцевая поковка подвергается непрерывной локальной пластической деформации в форме, образованной приводным и опорным роликами, для уменьшения толщины стенки, увеличения диаметра и формирования контура поперечного сечения. Когда внешний круг кольцевой поковки соприкасается с сигнальным роликом, приводной ролик прекращает подачу и возвращается назад, завершая процесс раскатки кольца.

Особенности: простота конструкции оборудования, широко используется при производстве колец малого и среднего размера, но может иметь дефекты в виде углублений на торцевых поверхностях.

1.2 Радиально-осевая раскатка

Для решения проблем качества торцевых поверхностей при радиальной раскатке и удовлетворения потребностей в формировании сложных поперечных сечений была разработана радиально-осевая раскатка. Эта технология добавляет валок для осевой раскатки торцевой поверхности на основе оборудования для радиальной раскатки, обеспечивая одновременную радиальную и осевую раскатку.

Основные преимущества:

-

Устранение и выравнивание углублений на торцевых поверхностях, возникающих при радиальной раскатке.

-

Формирование сложных контуров поперечного сечения.

-

Равномерное уменьшение толщины стенки и высоты кольцевой поковки.

Особенности оборудования: относительно сложная конструкция, в основном используется для производства крупных и сложных кольцевых поковок.

2. Области применения раскатки колец

2.1 Применяемые материалы

Технология раскатки колец может обрабатывать различные металлические материалы, в том числе:

-

Углеродистая сталь

-

Легированная сталь

-

Алюминиевые сплавы

-

Медные сплавы

-

Титановые сплавы

-

Никелевые сплавы

2.2 Типичные продукты

-

Кольца подшипников

-

Кольца зубчатых колес

-

Колеса поездов

-

Корпуса газовых турбин

-

Детали авиационных двигателей

-

Уплотнительные кольца и монтажные кромки

Технологический предел: в настоящее время самые большие кольцевые поковки, изготовленные методом раскатки, могут достигать диаметра 10 000 мм, высоты 4 000 мм и применяются при производстве корпусов ядерных реакторов.

3. История развития технологии раскатки колец

3.1 Возникновение и эволюция

Технология раскатки колец возникла в середине 19 века с развитием железнодорожного транспорта. По мере увеличения скорости и грузоподъемности поездов, традиционные чугунные колеса уже не могли удовлетворить потребности использования, что привело к развитию технологии производства сменных стальных колес.

Ключевые вехи:

-

1842 год: первая установка для прокатки колес была построена в Англии.

-

1886 год: на Остерском чугунолитейном заводе в России был открыт цех по производству колес для поездов.

-

1950-е годы: в Китае начали внедрять технологию раскатки колец.

3.2 Направления технологического развития

-

Увеличение размеров: кольцевые поковки диаметром более 2000 мм постепенно производятся с помощью технологии раскатки.

-

Увеличение скорости: повышается уровень автоматизации производства, что значительно увеличивает производительность.

-

Повышение точности: точность раскатки постоянно повышается, точность размеров может достигать 1/1000.

-

Усложнение: прорывы в технологии прямого формования кольцевых поковок со сложным поперечным сечением.

-

Гибкость: повышается гибкость оборудования для мелкосерийного и многономенклатурного производства.

-

Разнообразие материалов: адаптация к потребностям обработки специальных сплавов для авиакосмической и других высокотехнологичных областей.

4. Экономический анализ технологии раскатки колец

4.1 Технологические преимущества

-

Высокая точность обработки:

-

Геометрическая точность сопоставима со штамповкой.

-

Небольшие отверстия в заготовках с соединительной кромкой.

-

Отсутствие потерь из-за облоя.

-

-

Отличное внутреннее качество:

-

Плотная структура.

-

Мелкое зерно.

-

Линии течения распределены по окружности.

-

Значительно повышается износостойкость и усталостная прочность.

-

-

Низкие инвестиции в оборудование:

-

Локальная деформация значительно снижает тоннаж оборудования.

-

Значительно снижаются инвестиции в оборудование.

-

Широкий диапазон диаметров обработки (соотношение максимального и минимального диаметров 3-5 раз).

-

-

Высокая производительность:

-

Скорость раскатки 1-2 м/с.

-

Цикл формования около 10 секунд.

-

Максимальная производительность может достигать 1000 штук/час.

-

-

Низкая себестоимость производства:

-

Высокая степень использования материалов.

-

Короткое время механической обработки.

-

Низкое энергопотребление.

-

Длительный срок службы формовочных пуансонов.

-

4.2 Примеры экономической эффективности

-

В Германии себестоимость производства кольцевых поковок из углеродистой стали размером 3500 мм × 110 мм × 90 мм по сравнению со свободной ковкой снижается на 77%.

-

По статистике, в бывшем Советском Союзе по сравнению со свободной ковкой расход материала снижался на 40-50%, а себестоимость производства снижалась на 75%.

Заключение

Технология раскатки колец представляет собой важное направление развития современных процессов обработки металлов. По мере непрерывного развития промышленных технологий эта технология будет играть все более важную роль в таких областях, как материаловедение, точное производство и экологически чистое производство. В будущем у нас есть все основания ожидать технологических прорывов и инновационного применения технологии раскатки колец во многих высокотехнологичных областях.