Технологический процесс производства заготовок подшипников с использованием кольцепрокатного стана

Кольцепрокатный стан: Технологический процесс производства

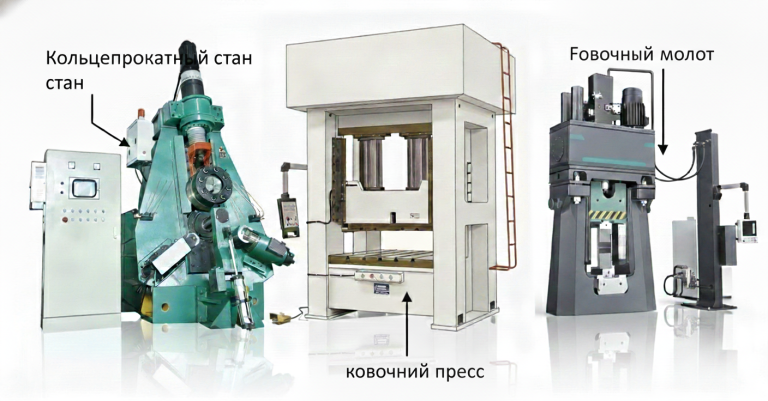

Кольцепрокатный стан — это оборудование, используемое для высокоэффективного производства кольцевых деталей, таких как кольца подшипников, кольца шестерен, фланцы и другие промышленные компоненты. Уникальный принцип работы и технологический процесс делают его важным элементом современного производства. В данной статье подробно рассматривается технологический процесс кольцепрокатного стана, чтобы помочь читателям глубже понять механизм его работы и применимость.

1. Подготовка материала

Выбор подходящей стали

- На этапе подготовки материала особое внимание уделяется выбору, часто используется сталь для подшипников GCr15, обладающая хорошими механическими свойствами и обрабатываемостью.

Термическая обработка

- Стальные заготовки нагреваются до 1050°C − 1150°C, этот диапазон температур обеспечивает достижение锻ування температуры, что позволяет материалу приобрести достаточную пластичность для последующей обработки.

2. Предварительная формовка

Начальная форма

- На этом этапе нагретые заготовки подвергаются предварительной ковке, при помощи прессов или кузнечных машин, формируя кольцевые заготовки. Этот процесс является ключевым для создания кольцевой формы и подготовки к дальнейшей обработке.

Важность этапа

- Предварительная формовка повышает эффективность обработки и обеспечивает однородность заготовки, что увеличивает вероятность успешного формования на следующем этапе.

3. Формование кольца

Операция на кольцепрокатном стане

- Предварительно сформированные кольцевые заготовки помещаются в кольцепрокатный стан. На этом этапе стан, вращаясь и сжимая заготовку при помощи главных и центральных валов, постепенно расширяет и уменьшает толщину заготовки, в конечном итоге формируя необходимый размер кольца.

Контроль температуры и деформации

- Процесс формования требует строгого контроля температуры и степени деформации, чтобы обеспечить однородность материала и точность размеров. Это ключ к достижению качества конечного продукта.

4. Охлаждение и термическая обработка

Медленное охлаждение

- Сформированные кольцевые детали необходимо медленно охлаждать, чтобы избежать концентрации внутренних напряжений, что снижает риск хрупкости материала.

Процесс отжига

- После этого производится отжиг, заготовки доводятся до температуры 750°C − 800°C, с последующим поддержанием и медленным охлаждением для дальнейшего улучшения свойств материала.

5. Токарная обработка

Операция токарной обработки

- Используются токарные станки для выполнения грубой и тонкой токарной обработки кольцевых деталей, что обеспечивает необходимые размеры и качество поверхности. Токарная обработка также помогает устранить поверхностные дефекты и повысить гладкость изделий.

6. Термическая обработка

Закалка и отпуск

- В процессе термической обработки сначала выполняется закалка, при которой детали нагреваются до 820°C − 850°C и быстро охлаждаются для повышения твердости. Затем проводится отпуск при температуре 150°C − 200°C, чтобы снизить хрупкость и стабилизировать структуру материала.

7. Шлифовка

Точная шлифовка

- Используются шлифовальные станки для точной шлифовки внутренней и внешней поверхности, а также торцевых частей кольцевых деталей, чтобы обеспечить точность размеров и геометрические допуски изделий.

8. Проверка и очистка

Комплексная проверка

- Готовые детали проходят проверку на размеры, твердость, качество поверхности и другие параметры, чтобы соответствовать проектным требованиям и стандартам.

Процесс очистки

- Очищаются детали для удаления загрязнений и остатков масла, а также выполняется антикоррозийная обработка для повышения их долговечности.

Преимущества кольцепрокатного стана

- Высокая эффективность: Кольцепрокатный стан позволяет быстро формовать крупные кольцевые изделия, что существенно повышает производительность.

- Высокая точность: Строгое управление процессом формования обеспечивает высокую точность размеров, что позволяет реализовывать точное производство.

- Высокая практика: Процесс прокатки эффективно снижает количество отходов материала, уменьшая производственные затраты и увеличивая конкурентоспособность.

Заключение

Кольцепрокатный стан играет важную роль в современном промышленном производстве, обеспечивая высокую эффективность и точность, что делает его незаменимым оборудованием для производства кольцевых деталей. Знание технологического процесса кольцепрокатного стана и его преимуществ поможет способствовать дальнейшим инновациям и развитию в соответствующих областях.

Часто задаваемые вопросы

- Для производства каких деталей в основном используется кольцепрокатный стан?

- Кольцепрокатный стан широко применяется для производства колец подшипников, колец шестерен, фланцев и других кольцевых деталей.

- Какие параметры необходимо контролировать при обработке на кольцепрокатном стане?

- В основном контролируются температура, степень деформации и давление, чтобы обеспечить однородность и точность конечного продукта.

- Какова цель предварительной формовки заготовки?

- Цель предварительной формовки заключается в повышении эффективности обработки и обеспечении успешного формования на следующем этапе.

- Почему необходимо проводить отжиг в процессе термической обработки?

- Отжиг помогает улучшить характеристики материала, снизить хрупкость и повысить управляемость при последующей обработке.

- Какова необходимость шлифовки в процессе обработки?

- Шлифовка необходима для обеспечения точности размеров и геометрических допусков, а также для достижения высоких стандартов качества изделий.

- Каково главное преимущество использования кольцепрокатного стана?

- Главное преимущество заключается в высокой эффективности, точности и высокой утилизации материалов, что способствует снижению производственных затрат и повышению конкурентоспособности.