Процесс производства на кольцепрокатном стане

Процесс ротационного каландрования является важной ветвью кузнечного дела и широко применяется для изготовления различных металлических кольцевых деталей, особенно в таких отраслях, как аэрокосмическая, энергетическая и химическая промышленность, где он имеет важную техническую ценность. Этот процесс обычно используется для производства кольцевых деталей с большим диаметром и тонкими стенками. В процессе производства ротационное каландрование эффективно улучшает структуру материала, повышая механические характеристики деталей, особенно их прочность на растяжение и вязкость.

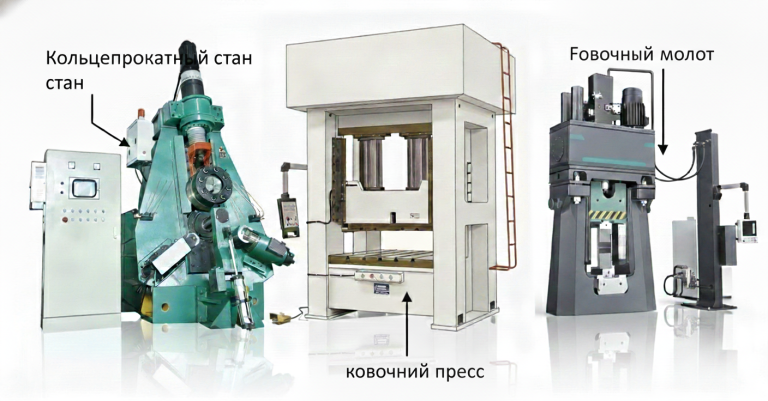

Основной процесс ротационного каландрования следующий:

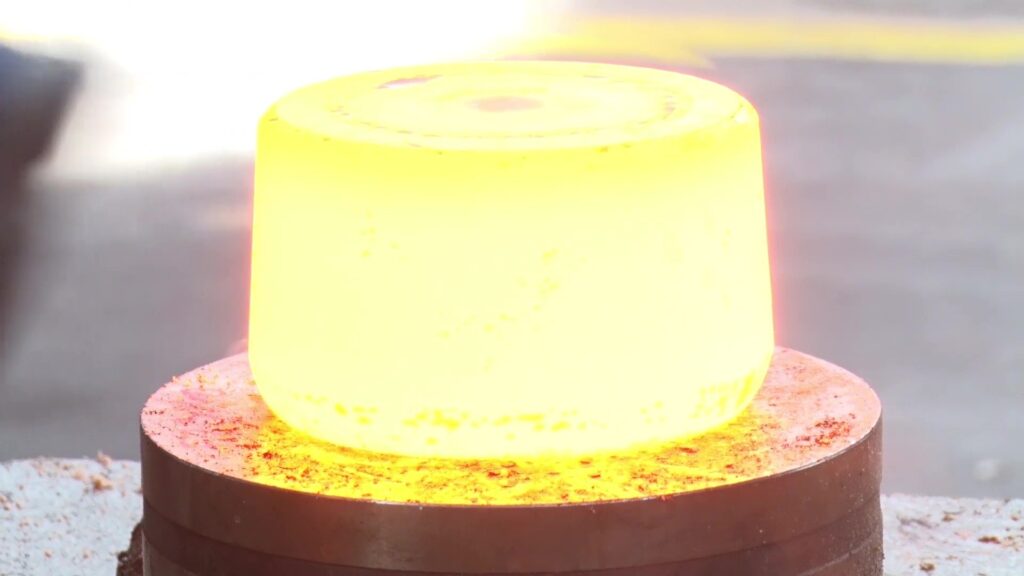

- Нагрев

Нагрев является первым этапом процесса ротационного каландрования. Его цель — повысить температуру металлического материала до области его пластической деформации, обеспечив достаточную текучесть. Температура нагрева должна быть строго контролируемой в зависимости от характеристик обрабатываемого материала. Слишком высокая или слишком низкая температура могут повлиять на качество конечных деталей. Для сталей температура нагрева обычно находится в пределах от 1050°C до 1250°C. В процессе нагрева необходимо обеспечить равномерный прогрев, чтобы избежать температурных различий, которые могут привести к неравномерной деформации материала. - Выковка (уплотнение)

Выковка — это процесс увеличения поперечного сечения заготовки с помощью кузнечного воздействия при высокой температуре. Этот этап направлен на предварительное формирование заготовки в более близкое к конечным размерам состояние, а также способствует улучшению внутренней структуры материала, удалению внутренних пор и пузырьков. После выковки заготовка становится более прочной, что закладывает основу для следующих этапов формирования и ротационного каландрования. - Формирование

Этап формирования включает дальнейшую обработку заготовки, прошедшей выковку, с помощью пресс-форм, чтобы постепенно достичь желаемой кольцевой формы. Этот процесс обычно выполняется методом штамповки, прессования или ковки. В процессе формирования важно точно контролировать температуру и давление, чтобы обеспечить точность формы и избежать излишней деформации или разрушения материала. - Выравнивание и пробивка

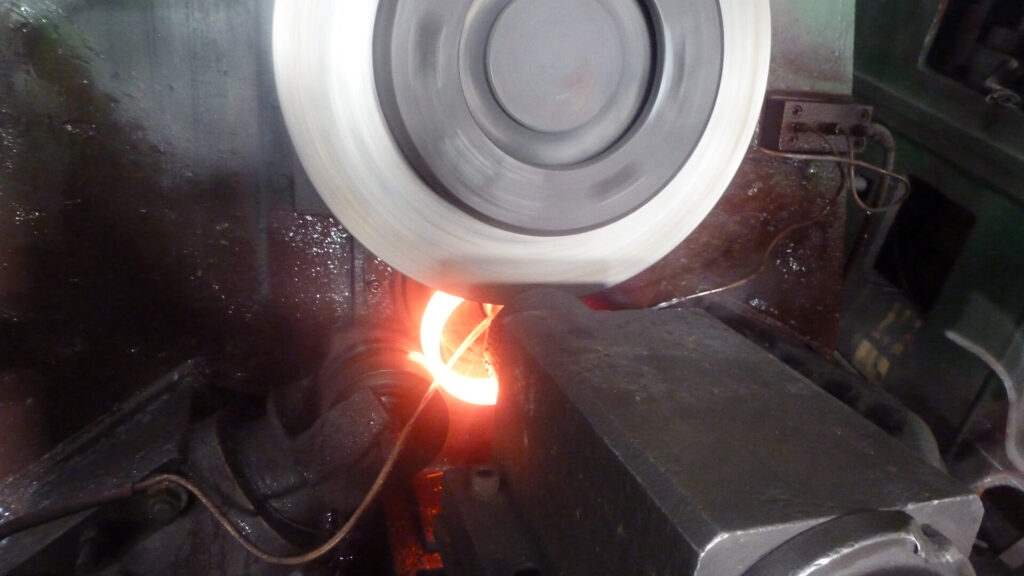

На этапе формирования кольцевая форма заготовки еще не окончательно завершена, поэтому необходимы дополнительные операции выравнивания и пробивки. Процесс выравнивания направлен на придание поверхности заготовки ровности, чтобы гарантировать точность размеров и гладкость поверхности детали. Пробивка используется для создания отверстия в центральной части детали, что готовит заготовку к ключевому этапу ротационного каландрования. - Ротационное каландрование (использование ротационного каландровочного станка)

Ротационное каландрование является основным этапом процесса, который обычно выполняется с использованием ротационного каландровочного станка. Этот станок с помощью быстро вращающихся каландровых инструментов многократно подвергает металл непрерывному прессованию, постепенно придавая ему желаемую кольцевую форму. Процесс ротационного каландрования требует точного контроля скорости, давления и количества операций, чтобы избежать трещин или концентрации внутренних напряжений в материале. Также в процессе каландрования из-за изменений в текучести металла могут потребоваться корректировки температуры и формы пресс-формы.

Весь процесс ротационного каландрования требует точного контроля деформации материала при высоких температурах и давлениях, что ставит высокие требования к оборудованию, инструментам и квалификации операторов. Успешная обработка ротационным каландрованием не только улучшает механические характеристики кольцевых деталей, но и позволяет за короткое время производить большие партии высокоточными методами. Это делает процесс ротационного каландрования перспективным для использования в таких областях, как аэрокосмическая промышленность, энергетическое оборудование и производство высококачественной механики.

В целом, процесс ротационного каландрования сочетает традиционные кузнечные технологии с современными средствами числового управления и автоматизации, что позволяет эффективно повышать производительность и качество деталей через точное управление и оптимизацию процессов. Это является одной из ключевых технологий для производства высокоэффективных кольцевых деталей.